Fasada od stiropora u Novom Sadu napravljena uz pomoć robota

Razmišljajući o procesu smanjenja otpada, novosadski naučnici došli su na ideju kako da realizuju takvu zamisao i od toga razvili ceo dizajnerski pristup.

Inženjer Marko Jovanović radi kao docent na Departmanu za arhitekturu i urbanizam na Fakultetu tehničkih nauka u Novom Sadu. Takva pozicija, kaže nam, podrazumeva angažovanost u oblastima istraživanja, praktične primene i prenošenja znanja.

„Uzimajući da je istraživanje deo celoživotnog učenja, smatram da konstantno mogu da se usavršavam i to u svojoj užoj naučnoj oblasti primene digitalnih tehnika i tehnologija u arhitekturi. Ukratko, to znači postizanje dizajnerskih rešenja primenom računara“, navodi Jovanović za portal Gradnja.rs.

Međutim, kako dodaje, računar nije samo produžetak ruke u procesu projektovanja jednog rešenja, već neizostavan činilac procesa dobijanja varijacija tog jednog rešenja.

„Ono što se istraži na ovaj način treba i praktično da se primeni, pokaže i realizuje, te sam svoj fokus okrenuo ka primeni industrijske robotike u procesu arhitektonske fabrikacije“, kaže Jovanović.

Pročitajte još na Gradnja.rs:

- Zavarivač i robot zajedno napravili čelični most od 20 metara

- Prozračna fasada za novu generaciju zgrada na novosadskom Telepu

Ono što bi čovek mogao da uradi svojom rukom sa različitim alatima, to može i robot, samo mnogo preciznije.

Stečeno iskustvo može da primeni u radu sa studentima na predmetima koji uključuju primenu digitalnih alata – od procesa modelovanja, preko parametarskog projektovanja i fabrikacije, do proširene i virtuelne realnosti, što je jedna od novih oblasti koju je naš sagovornik krenuo da istražuje.

„Oblast arhitekture je oduvek bila interdisciplinarna. Stoga, arhitekti su tražili inspiraciju kao i mogućnost da unaprede svoju struku gledajući druge discipline i sarađujući sa stručnjacima iz njih. Ista stvar se desila i sa industrijskom robotikom“.

Minimalna količina otpada kao projektantski kriterijum

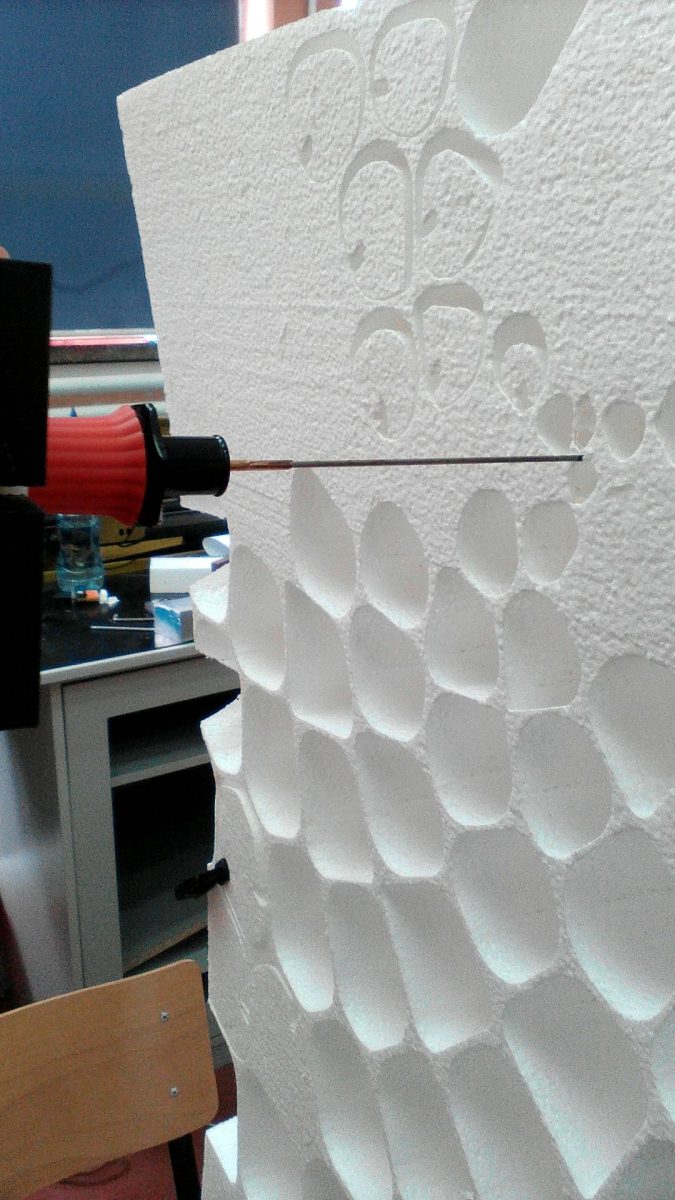

Radeći na projektu „Iglo“ za Noć istraživača 2016, Jovanović i njegove kolege napravili su slobodnostojeću formu od stiropora, koja je imala 276 elemenata i važi za jednu od struktura sa najvećim brojem elemenata za takvu tipologiju. Međutim, iako je to zaista bio podvig, ostavili su jako veliku količinu otpada.

Tačnije, od ukupne količine materijala skoro 20 posto je bio otpad, koji se vremenom akumulirao i ometao kretanje oko i unutar laboratorije gde se nalazi robot.

„Morali smo da smislimo šta da radimo po tom pitanju. S obzirom da nisam želeo da ih samo bacimo na deponiju, a da je, prema mojim saznanjima, proces reciklaže stiropora kod nas nedostupan, jedan od kolega je poneo sav otpadni materijal i iskoristio ga da izoluje tavanski prostor kuće. Da li je to tačno, ne znam, ali prostor ispred laboratorije je sad čist“, kaže uz osmeh Jovanović i dodaje:

„Od onda sam gledao da, ako radimo neki projekat, količina otpada bude minimalna. Težili smo da tu količinu ne smanjujemo kada krenemo sa procesom fabrikacije, već da uvrstimo to kao jedan od projektantskih kriterijuma na početku procesa dizajna“.

Rekonstrukcija fasade kao istraživački projekat

Razmišljajući o procesu smanjenja otpada i gledajući da li je moguće u potpunosti ga se rešiti, novosadski naučnici došli su na ideju kako da realizuju takvu zamisao i od toga razvili ceo dizajnerski pristup.

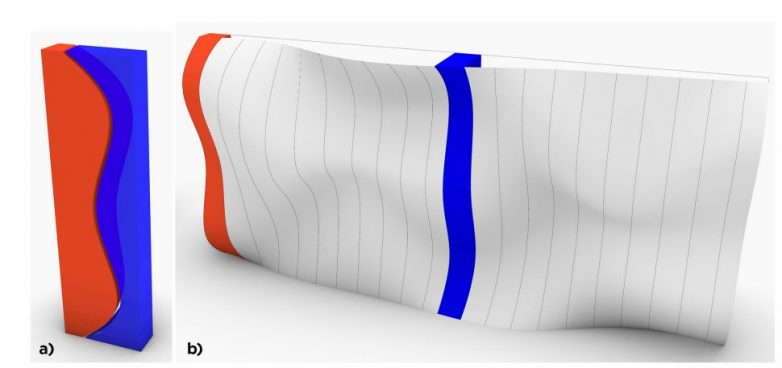

„Ukratko, koristimo zagrejanu žicu kako bismo isekli potrebne elemente i onda ih spojili u jednu celinu. Ceo proces se svodi na jednostavan koncept – prilikom isecanja jednog elementa iz bloka stiropora, kako smo ga nazvali pozitiv, ujedno se iseca i drugi element, negativ. Oba elementa pripadaju posebnim pozitiv i negativ celinama koje se međusobno nadovezuju jedna na drugu“, objašnjava Jovanović.

Praktična primena ovog pristupa je urađena kao istraživački projekat rekonstrukcije fasade jedne manje stambene jedinice u Novom Sadu. Procedura je podrazumevala veliku količinu vremena za kalibrisanje robota, kao i ceo proces sečenja elemenata, lepljenja elemenata u veće celine i njihovog postavljanja na fasadu. Nakon toga bilo je potrebno i gletovanje krivudave forme i krečenje.

Najmanja uvala krivudavih delova je 12 cm od ravni fasade kako bi se omogućila dovoljna zaštita od hladnoće.

„Za ovu fasadu koristili su stiropor od 5 cm debljine. Međutim, sekli smo blok po širini, duž ivice od 50 cm, kako bismo dobili dva isečena dela. Uzeli smo u obzir da najmanja uvala krivudavih delova bude 12 cm od ravni fasade kako bi omogućila dovoljnu zaštitu od hladnoće“, kaže naš sagovornik.

Kako navodi Jovanović, ovaj projekat je sproveden, između ostalog, jer su imali i podršku Departmana za arhitekturu i urbanizam u Novom Sadu, koji je omogućio nabavku većeg dela stiropora.

Uobičajenim načinom do neuobičajenog

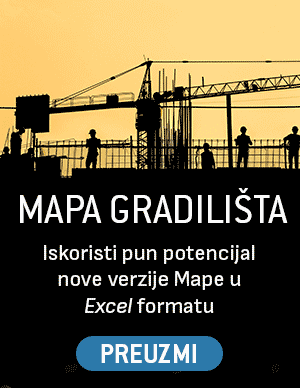

Robot koji on i njegove kolege imaju na raspolaganju na Fakultetu tehničkih nauka je IRB ABB 140, koji je robot oko jedan metar visine i sa sličnim opsegom radnog prostora oko sebe.

Uzimajući veličinu žice za sečenje, njegova deksterioznost može da se smanji pa je proces kalibracije alata, kao i elemenata za sečenje odnela najviše vremena.

„To su upravo stvari koje se istražuju kako bi ovakav pristup bio pristupačan po mnogim aspektima, a ne samo u jednom. Proces sečenja zagrejanom žicom je opštepoznata tema u primeni industrijske robotike u arhitekturi i ovde je samo primenjena na uobičajen način da se napravi nešto neuobičajeno. Nismo u ovom slučaju išli u daljinu, već u širinu“, navodi Jovanović.

Najveći izazovi prilikom pozicioniranja

Ceo proces rada, dodaje, trajao je oko mesec dana.

„Krenuli smo da radimo na tome u novembru, kada smo isečene elemente držali na toplom kako bi se zalepili u jednu celinu, pre nego što ih pozicioniramo na fasadu. Napravili smo veću pauzu zbog obaveza i niskih temperatura i u martu naredne godine našli vremena da ponovo nastavimo i završimo sa svim sečenjem i lepljenjem elemenata“, kaže Jovanović.

Do početka leta uspeli su da sve pozicioniraju na fasadu i urade završne radove, gde su se suočavali sa izazovima kao što su – kako postaviti rabic mrežicu i kako gletovati i krečiti postojećim alatima.

„Uzimajući u obzir kakav je rezultat, rekao bih da smo izašli na kraj i sa tim“, zaključuje Jovanović.

Procedura je podrazumevala veliku količinu vremena za kalibrisanje robota, sečenja, lepljenja i postavljanja na fasadu.

Kako navodi, o realnoj primeni ovog projekta teško je suditi, jer s jedne strane, primena fluidnih formi može da doprinese razbijanju monotonosti u pristupu dizajniranju fasada savremenih stambenih objekata.

„Čak i sa manjim krivinama, ovakve fasade, igrom svetlosti i senke, omogućavaju drugačiju teksturu fasade svaki put“, napominje Jovanović, dodajući da dizajn može da se optimizuje da krivine budu unutar traženih granica ili da se proveri da li će takve krivine izazvati zadržavanja vode.

Sa druge strane, iako je za ovaj projekat trebalo više vremena, naš sagovornik smatra da je uz adekvatnu organizaciju, mehanizaciju, radnu snagu i obuku, moguće sprovesti ovakav projekat za mnogo manje vremena.

„Na taj način, moguće je odvojiti se od statusa quo trenutnih izgleda fasada, ali bez dodatnog otpada koji obično prati dizajn krivudavih formi od stiropora“, napominje Jovanović.

Fleksibilnost i preciznost kao najbitniji aspekti

Primenom robotike u procesu izvođenja projekata u arhitekturi otvorena je mogućnost da se elementi objekata, a ponekad i ceo proces izrade objekata olakša u nekoliko aspekata, od kojih su dva najbitnija.

Prvi aspekt je fleksibilnost – koja omogućava različite pristupe fabrikaciji u okviru jedne mašine. Dok laserski sekač ili CNC glodalica obično koriste jedinstven alat za svoje potrebe, robotu može da se doda bilo koji alat posebno prilagođen određenoj svrsi.

Robot može da ima hvataljku kao alat i prenosi opeke, može da ima viljušku sa vrelom žicom za sečenje elemenata od polistirena (stiropora), može da razvlači konce za string art ili buši rupe za pozicioniranje linearnih elemenata pod uglom.

Mašine će moći dovoljno da se obuče i pomognu čoveku u izvedbi objekata, a da u potpunosti ne zamene njegovu ulogu.

„Ono što bi čovek mogao da uradi svojom rukom sa različitim alatima, to može i robot, samo mnogo preciznije. Svaki od ovih pristupa isprobali smo u sklopu raznih istraživačkih radova, koji se mogu videti u okviru naših projekata na stranici Centra za digitalni dizajn“, objašnjava Jovanović.

Uzimajući u obzir da se u procesu realizacije objekata najčešće fabrikuju elementi koji se kasnije spajaju u celinu, preciznost izrade je drugi aspekt, izuzetno bitan prilikom kasnijeg uklapanja.

„Ako robot služi da 3D štampa ceo objekat ili da zavari armaturu armirano-betonske nadstrešnice, preciznost se, umesto na nivou elementa, sagledava na nivou celog projekta, što opet doprinosi fabrikaciji rešenja identičnih digitalnom modelu. Na taj način štedi se vreme, ali i novac“, navodi on.

Rasprostranjenost robotike u arhitekturi

Kada se prethodni aspekti fleksibilnosti i preciznosti uzmu u obzir, može se zaključiti da je primena robotike raznovrsna. Samim tim je i njena rasprostranjenost velika.

„Pored izvršavanja predoređenih radnji u fabrikama širom sveta, u arhitekturi je primena robotike prisutna, ali, prema mom mišljenju, više u okviru istraživanja i provere određenih kreativnih pristupa nego učestale primene na gradilištima“, ističe Jovanović.

Glavni razlozi za to su, kako navodi, cena mehanizacije i obuke, kao i vreme potrebno da se pristupi fabrikacije isprobaju na mnoštvu primera u velikoj razmeri i time uspostave kao efikasni.

Zbog toga naš sagovornik gleda na rasprostranjenost robotike u arhitekturi kroz kreativne industrije, jer će takvi pristupi, kaže, ako su dovoljno dobri, naći stalnu primenu i u praksi.

Sve što može, neka uradi mašina

Tokom procesa fabrikacije, on i njegove kolege obično se nose jednom mišlju – sve što može, neka uradi mašina. Međutim, kako dodaje, ceo proces fabrikacije nije donošenje odluke između toga šta mašina radi, a šta čovek, već da mašina i čovek zajedno rade na tome da se projekat realizuje.

„Uzimajući razvoj veštačke inteligencije, smatram da će mašine moći dovoljno da se obuče i pomognu čoveku u izvedbi objekata, a da u potpunosti ne zamene njegovu ulogu“, navodi na kraju Marko Jovanović.

Faktografija

- Naziv: ZWM EPS Fasada

- Mesto:Novi Sad, Srbija

- Autori projekta: Marko Jovanović, Marko Vučić

- Godina projektovanja: 2018.

- Godina izgradnje: 2018-2019.

- Izvođači: Marko Jovanović, Slobodan Rajić

- Fotografije: Marko Jovanović

Izabrali smo za vas…