Ovo 3D štampano drvo se samo savija u željeni oblik

Istraživanje je pokazalo kako se ravni drveni oblici istisnuti 3D štampačem mogu programirati tako da se sami pretvaraju u složene 3D forme.

Naučnici sa Hebrejskog univerziteta u Jerusalimu napravili su mastilo koje se može ekstrudirati u ravne drvene strukture, pretvarajući se u složene 3D oblike dok se suše i skupljaju.

Istraživači su predstavili svoj rad na sastanku Američkog hemijskog društva (ACS) u Čikagu. Tehnika bi se jednog dana mogla koristiti za izradu nameštaja ili drugih drvenih proizvoda koji bi mogli ravni da se isporuče na odredište, a zatim osuše da bi se formirao željeni konačni oblik.

Pročitajte još na Gradnja.rs:

- Uzgoj svoj nameštaj: Naučnici za korak bliže 3D štampanju drveta

- 3D štampana kuća obogaćena prirodnim teksturama drveta

Promena oblika kao odgovor na spoljašnji stimulans

Razvoj novih materijala za promenu oblika je veoma aktivna oblast istraživanja jer postoji toliko mnogo obećavajućih primena, kao što je izgradnja veštačkih mišića – ljudskom rukom napravljenih materijala, aktuatora ili sličnih uređaja koji oponašaju kontrakciju, širenje i rotacione (momentne) karakteristike kretanja prirodnog mišića. Promena oblika nastaje kao odgovor na spoljašnji stimulans.

Na primer, većina veštačkih mišića je dizajnirana tako da reaguje na električna polja (kao što su elektroaktivni polimeri), promene temperature (kao što su legure sa pamćenjem oblika i najlon za pecanje) i promene vazdušnog pritiska putem pneumatike.

U 2019. godini, tim japanskih istraživača je kristalni organski materijal popunio polimerom kako bi ga učinio fleksibilnijim, demonstrirajući dokaz koncepta koristeći sopstveni materijal za pravljenje lutke od aluminijumske folije koja radi trbušnjake.

Naučnici su uspešno kreirali ravne strukture koje se mogu transformisati u mnogo komplikovanije oblike, uključujući i ljudsko lice.

Naučnici sa MIT-ja su 2020. godine uspešno kreirali ravne strukture koje se mogu transformisati u mnogo komplikovanije oblike, uključujući i ljudsko lice, piše Ars Technica.

Ove strukture su koristile istu tehniku proizvodnje kao 3D štampanje, ali su dizajnirane da se deformišu tokom vremena kao odgovor na promene vlažnosti i temperature.

Jednog dana bi se mogli koristiti za pravljenje šatora koji se mogu sami rasklopiti i naduvati kada se promeni temperatura ili drugi uslovi okoline. Druge potencijalne upotrebe uključuju deformabilna sočiva teleskopa, stentove, skele za veštačko tkivo i meku robotiku.

Pixarov zaštitni znak kao inspiracija

Prošle godine, Luxo Jr – Pixarov zaštitni znak, animirana stona lampa – pomogao je da se inspiriše novi pristup izgradnji multifunkcionalnih materijala za promenu oblika za robotiku, biotehnologiju i arhitektonske aplikacije.

Fizičari sa Univerziteta Case Western Reserve i Univerziteta Tufts otkrili su kako da daljinski manipulišu obično ravnom površinom tečnog kristala bez bilo kakvog spoljašnjeg stimulusa (kao što je pritisak ili toplota), menjajući njegov fizički izgled samo uz prisustvo neravnine površine u blizini.

Naučnici sa Univerziteta Karnegi Melon stvorili su jednostavan mehanizam za pravljenje ravne testenine koja dobija specifičan 3D oblik kada se kuva.

Na univerzitetu Karnegi Melon stvoren je jednostavan mehanizam za pravljenje ravne testenine koja dobija specifičan 3D oblik kada se kuva.

Tipične proizvodne tehnike tretiraju materijale poput drveta kao pasivne objekte koji se aktivno oblikuju.

„Pritisnete ga, savijete, izrežete, obradite mašinom, da biste dobili željeni oblik“, rekao je Eran Šaron tokom konferencije za novinare na sastanku ACS-a.

„Ako pogledate prirodu, ništa nije napravljeno na ovaj način. Tkivo se nežno širi, a oblik nastaje iz ove distribucije različitih proširenja i skupljanja. Hteli smo da se vratimo na poreklo ovog koncepta, na prirodu, i da uradimo to sa drvetom“, dodao je.

Ekološki prihvatljiv materijal

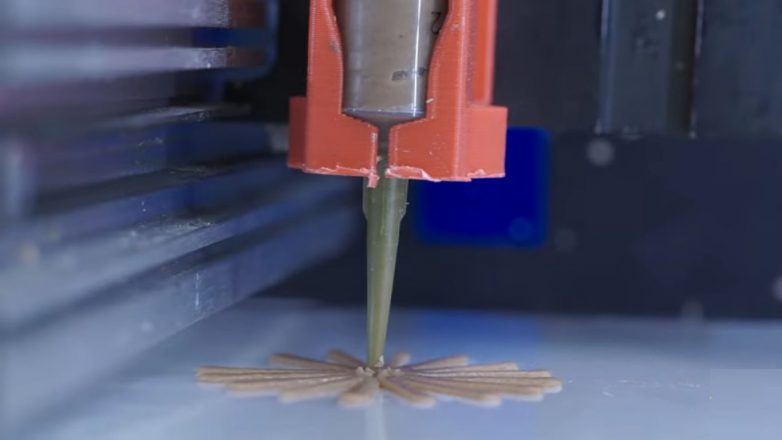

Pre nekoliko godina, Šaron i njegove kolege su kreirali mastilo dobijeno od drvnog otpada za 3D štampače kako bi stvorili materijal koji se sam oblikuje i koji je takođe ekološki prihvatljiv, bez dodate sintetičke smole. Ideju su dobili od celuloze u biljnim ćelijama koja služi kao prirodno vezivo.

„U prirodi, ako posečete drvo, ono počinje da se suši. Voda isparava iz drveta, gubi volumen i skuplja se. Ovo skupljanje se dešava neravnomerno zbog varijacija u orijentaciji vlakana u drvetu“, rekao je Šaronov saradnik Doron Kam.

“Dok se savijanje generalno smatra problemom, mislili smo da možemo da pokušamo da razumemo ovaj fenomen i da ga iskoristimo za poželjno preoblikovanje“, dodao je Kam.

Šaron i njegove kolege su kreirali mastilo dobijeno od drvnog otpada za 3D štampače kako bi stvorili materijal koji se sam oblikuje.

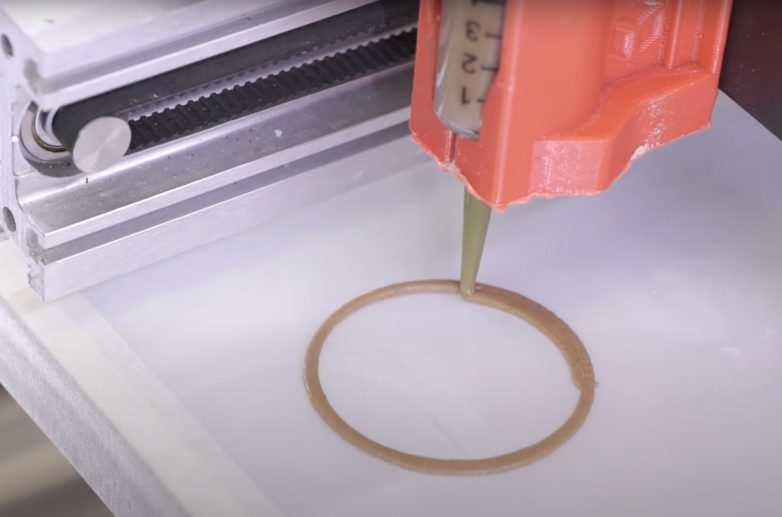

Šeron i Kam su dizajnirali sistem koji može istisnuti drveno mastilo u ravne kružne oblike. Kako se mastilo suši, ono se iskrivljuje i formira novi 3D oblik.

Preciznom kontrolom pravca (putanja mlaznice ili načina na koji se ekstruder kreće u prostoru), otkrili su da mogu da kontrolišu oblik konačnog objekta.

Podešavanje brzine štampanja (brzine protoka mastila) daje dodatnu kontrolu jer se skupljanje dešava okomito na drvena vlakna u mastilu, a brzina štampanja menja njihov stepen poravnanja.

Niža brzina dovodi do skupljanja u svim pravcima jer su čestice više nasumično orijentisane. Veća brzina proizvodi više usmereno skupljanje pošto se vlakna poravnaju jedno sa drugim.

Kontrola pravca promene oblika

Tim je bio u mogućnosti da proizvede nekoliko različitih konfiguracija za samooblikovanje. Na primer, ravna serija koncentričnih krugova se skuplja da bi formirala oblik sedla, dok se zraci koji izlaze iz centralne tačke pretvaraju u kupolu ili konusnu strukturu.

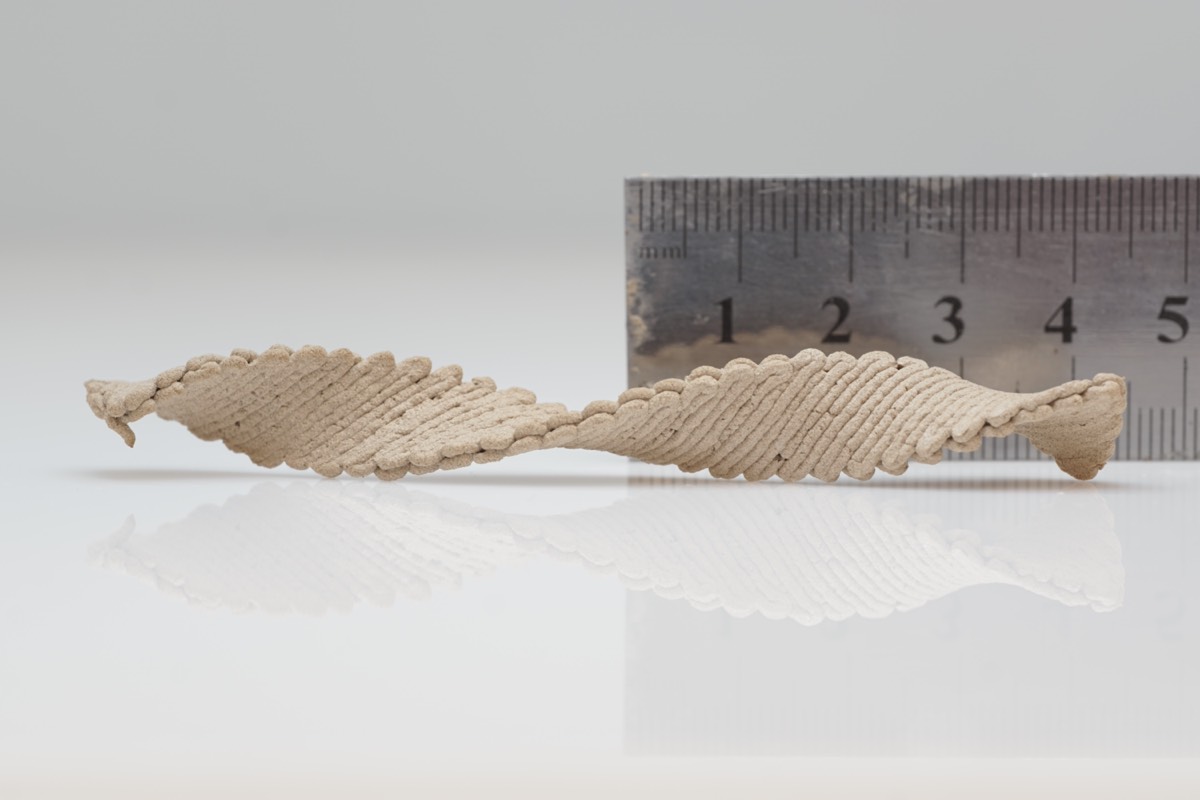

Slaganjem dva pravougaona sloja, od kojih je svaki štampan u različitim orijentacijama, nakon sušenja dobija se spirala.

Istraživači su otkrili da takođe mogu programirati putanju štampanja, brzinu i slaganje kako bi kontrolisali određeni pravac promene oblika, određujući da li će se pravougaonici, na primer, uvijati u spiralu u smeru kazaljke na satu ili u suprotnom smeru.

Sledeći korak je kombinovanje sedla, kupola, spirala i drugih oblika da bi se napravili komplikovaniji konačni objekti, kao što je stolica.

Ovaj rad je dokaz principa za teorijski okvir za predviđanje konačnog oblika samooblikujućih struktura 3D štampanih drvenim mastilom. Sledeći korak je kombinovanje sedla, kupola, spirala i drugih oblika da bi se napravili komplikovaniji konačni objekti, kao što je stolica.

Šeron i Kam zamišljaju dan kada će se ostaci od orezivanja drveća ili opalog lišća moći reciklirati da bi se napravilo mastilo za drvo, uklanjajući potrebu za transportom drvenih materijala za izgradnju (ili restauraciju) stolica ili stolova, na primer.